復合材料制造中的熱力學優化:最小化收縮、翹曲和缺陷

時間:2025/4/25 9:19:45 瀏覽量:

復合材料具有優異的強度重量比,使其成為各種工程應用的理想選擇。然而,制造過程帶來了挑戰,尤其是在尺寸穩定性方面。在樹脂灌注和固化過程中出現的收縮和翹曲可能導致缺陷,從而影響最終產品的性能和可靠性。實施精確的熱管理和機械策略對于解決這些問題至關重要。

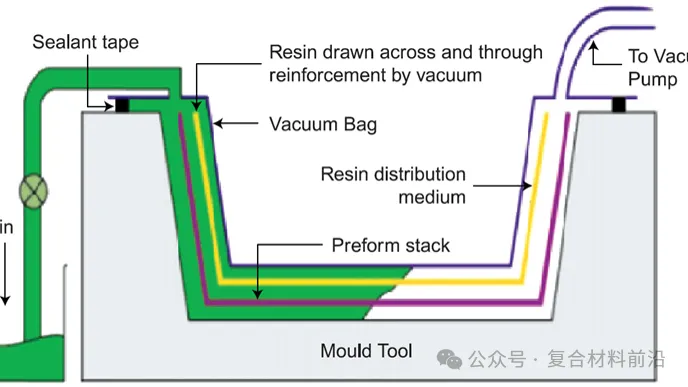

樹脂灌注的熱管理

控制樹脂灌注

在灌注過程中管理樹脂的溫度和流動至關重要:

• 低粘度樹脂浸漬 :在浸漬前調整樹脂溫度,以降低其粘度,從而更好地浸漬纖維預成型體,并最大限度地減少空隙的風險。

• 室溫浸漬 :在環境溫度下進行浸漬確保了均勻的流動前沿,并減少了可能導致缺陷的熱梯度的可能性。

室溫預固化

允許浸漬的層壓板在室溫下(例如,8小時)固化,有助于形成初始聚合物網絡,而不會引入熱應力。這一步驟在將部件暴露于高溫之前穩定了幾何形狀。

逐漸升溫并浸泡間隔

一個可控的加熱計劃至關重要:

• 慢速升溫速率:以每分鐘約 0.25°C 的速度升高溫度,允許工具和部件均勻膨脹。

• 浸潤間隔:在中間溫度點(例如,80°C)保持溫度,確保熱量分布均勻,并在進行更高溫度處理之前緩解內部應力。

控制冷卻過程

后固化,一個逐漸冷卻的過程是必不可少的:

• 緩慢降溫 :以可控的速度降低溫度(例如,每分鐘 0.25°C)可以防止熱沖擊和差異收縮,保持零件的完整性。

機械策略:預緊模具

預應力工具涉及在灌注工藝之前對模具或工具組件施加機械張力。這項技術可以抵消樹脂固化冷卻過程中產生的內部應力和尺寸變化。通過預加載工具,制造商可以:

• 補償固化引起的收縮 :當樹脂固化并收縮時,預先施加的張力有助于保持所需的幾何形狀,降低變形風險。

• 增強尺寸穩定性 :在整個固化周期中保持張力,確保復合材料部件緊密符合模具尺寸,提高公差遵守性。

常見缺陷及緩解策略

灌注和固化過程中產生的熱沖擊可能導致多種缺陷:

• 高放熱反應 :溫度快速升高會導致過度的熱量產生,從而引起樹脂降解和機械性能下降。

• 層狀皺紋 :復合材料層之間不均勻的熱膨脹和收縮會導致皺紋,影響美觀和結構性能。

• 樹脂流動紊亂 :溫度波動會改變樹脂的粘度,導致流動不均勻、潤濕不完整和氣泡形成。

有效地實施上述熱和機械策略可以有效地緩解這些問題,確保生產出高質量的復合材料部件。

觀點

將受控的熱量分布與機械預張力技術相結合,為在復合材料制造中最大限度地減少收縮、翹曲和缺陷提供了一種穩健的方法。通過平衡材料性能與精確的過程控制,工程師可以實現復合材料部件的尺寸精度和結構完整性,從而在各種應用中提高性能和可靠性。

文章來源:復合材料前沿